مقاوم سازی ستون با استفاده از روکش بتنی (Concrete jacket)

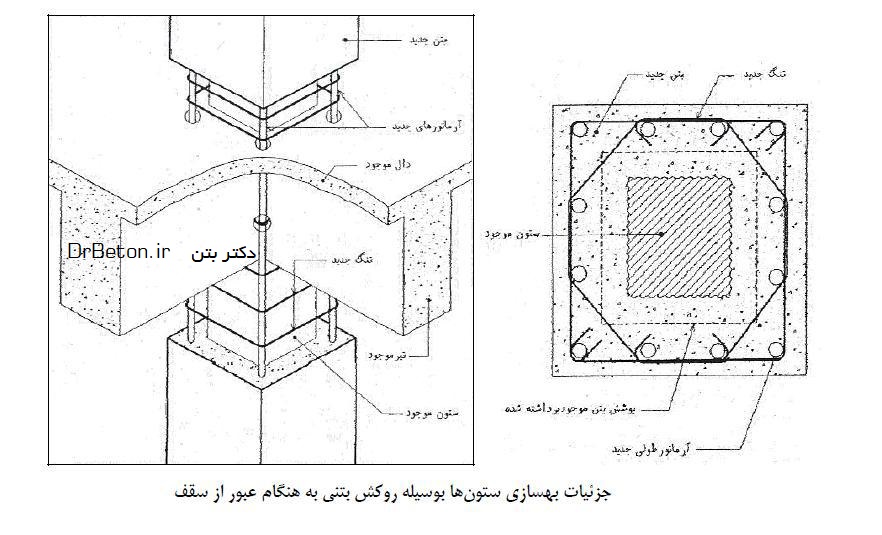

یکی از روش های تقویت اعضای سازه ای افزودن عضو بتنی جدید به عضو قدیمی است که نمونه بارز آن استفاده از ژاکت بتنی است. در این روش غلافی بتنی در پیرامون عضو ایجاد می شود و عملکردی یکپارچه با عضو داشته باشد (مقطع مرکب) و یا عملکردی مستقل از عضو داشته باشد که در این حالت، عضو مانند قالب درونی برای اجرا به شمار می آید. روش های اجرای ژاکت بتنی به دو دسته روش های متداول قالب بندی و بتن ریزی و روش بتن پاشی تقسیم می شود. مهمترین برتری روش بتن پاشی بی نیازی به قالب بندی بتن و امکان اجرای لایه پیوندزا برای عملکرد یکپارچه است. از دیگر کاربردهای بتن پاشی، ساخت دیوارهای برشی بر روی دیوارهای با مصالح بنایی است.

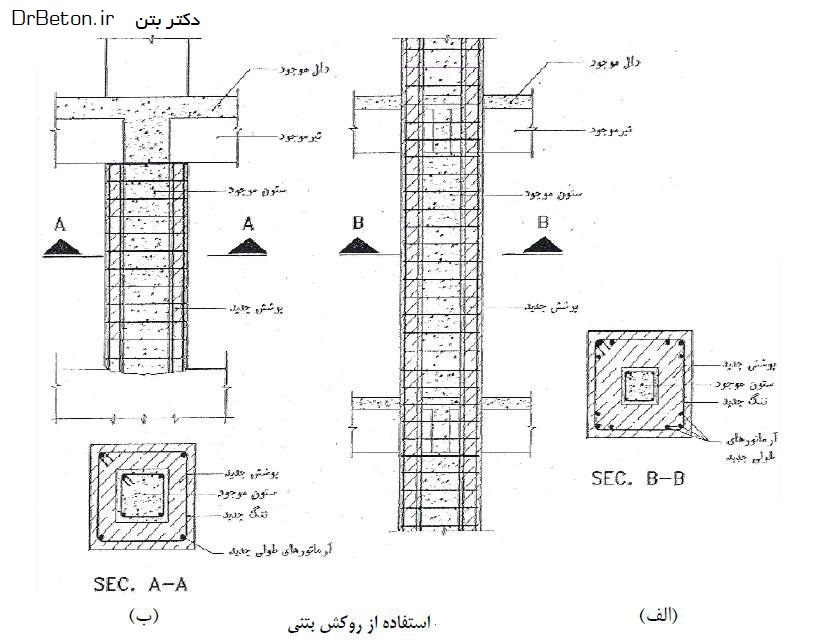

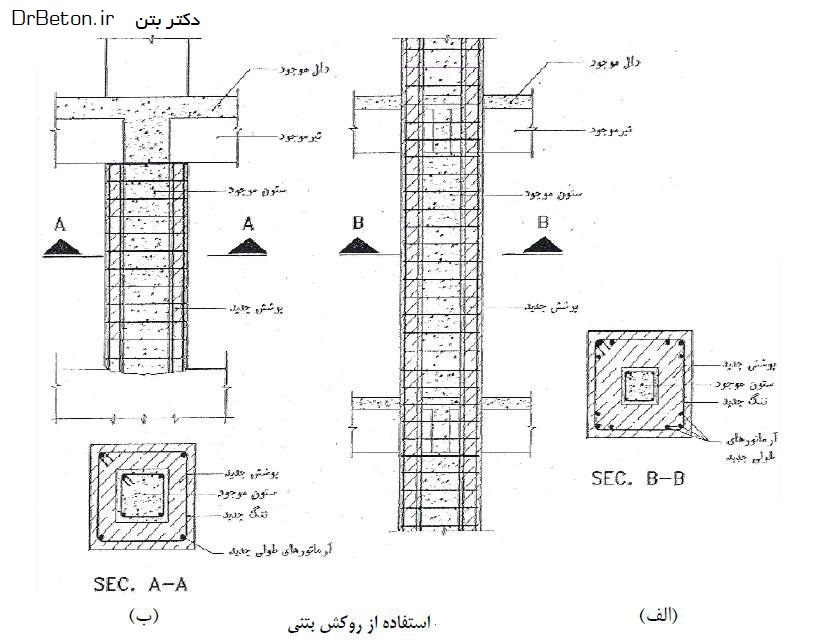

روکش بتنی شامل لایه ای از بتن، میلگردهای طولی و خاموت های بسته می باشد. روکش بتنی مقاومت خمشی و برشی ستون را افزایش می دهد و افزایش شکل پذیری ستون در این حالت کاملاً مشهود است.

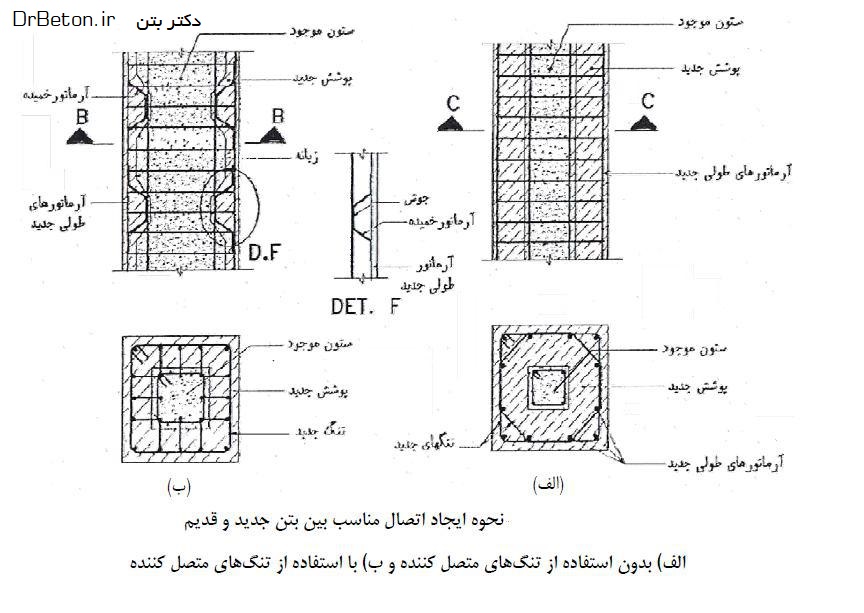

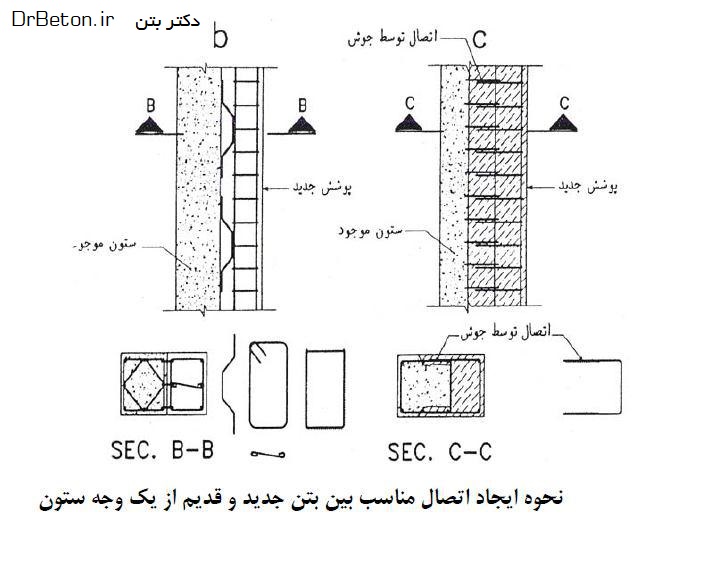

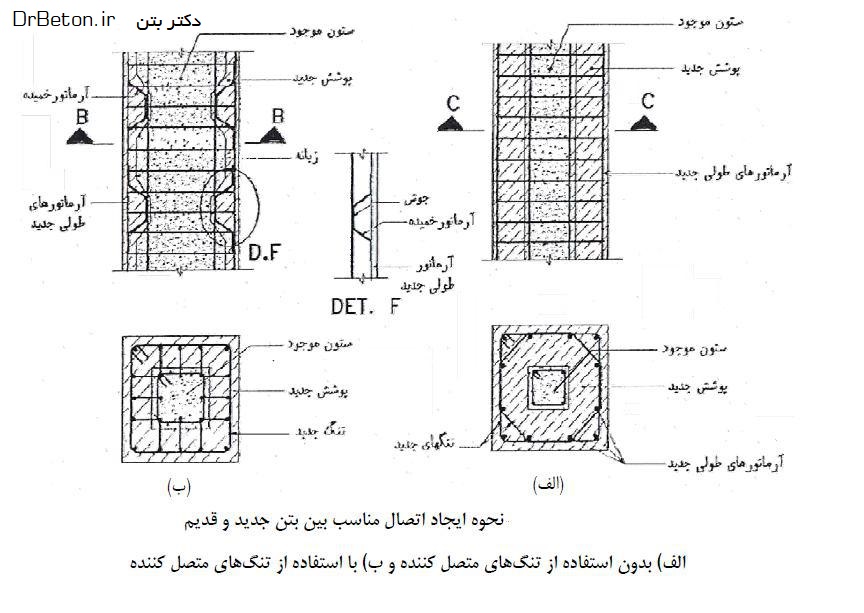

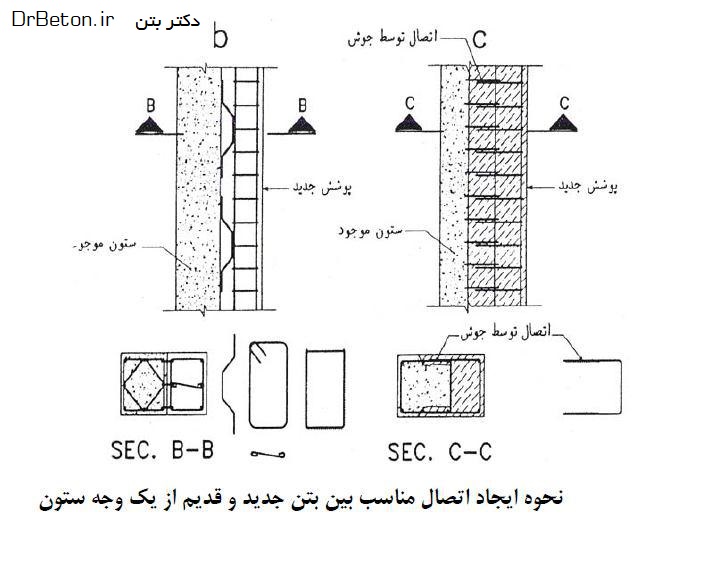

روکش بتن آرمه در مواردی که میزان شدت آسیب های وارده به ستون زیاد باشد و یا ستون از ظرفیت کافی در برابر نیروهای جانبی برخوردار نباشد، بکار گرفته میشود. روکش بتنی بسته به شرایط می تواند دور تا دور ستون و یا در یک وجه آن اجرا شود.

مناسب بودن طرح روکش بتنی به پیوستگی آن با عضو بستگی دارد . اگر ضخامت روکش بتنی کم باشد، افز ا یش سختی در ستون مقاوم سازی شده محسوس نمی باشد. روکش بتنی باعث افز ایش ابعاد ستون می گردد که علاوه بر مسائل معماری، وزن ساختمان را نیز افزایش میدهد.

قبل از اقدام به مقاوم سازی حتماً دقت گردد که مطابق بند ۹-۱۰-۸-۶ مبحث_نهم میتوان با انجام آزمایش مغزه_گیری و تامین مقاومت متوسط به اندازه ۸۵ درصد مقاومت مورد نظر ( به شرطی که مقاومت_فشاری هیچیک از نمونه ها کمتر از ۷۵ درصد مقاومت مورد نظر نباشند و همچنین مقاومت فشاری به دست آمده برای

بتن با این روش از ۱۶ مگاپاسکال کمتر نگردد) میتوان

بتن را قابل قبول تلقی کرد و نیازی به ارائه طرح مقاومسازی نیست.

[caption id="attachment_3042" align="alignnone" width="900"]

بهسازی و مقاومسازی با ژاکت بتنی و فولادی[/caption]

در صورتیکه با در نظر گرفتن کلیه موارد ذکر شده در بند ۹-۱۰-۸-۶ مبحث نهم ،

بتن قابل پذیرش نباشد، میتوان از یکی از روشهای مقاومسازی اقدام به ارایه طرح مقاومسازی برای ستونها نمود. دقت گردد که

سازه باید شرایطی داشته باشد که حداقل ضوابط شکلپذیری فرض شده برای

سازه مطابق ضوابط مبحث_نهم را تامین نماید؛ به بیان دیگر شرایط

سازه بعد از ارایه طرح مقاومسازی باید محدودیتهای حد شکلپذیری فرض شده برای

سازه درطرح اولیه را تامین نماید؛ در غیر این صورت لازم است که

سازه برای حد شکلپذیری پایینتری بارگذاری و

طراحی شود و یا مطابق با ضوابط نشریه شماره ۳۶۰ ( دستورالعمل بهسازی_لرزه_ای

ساختمان های موجود ) و راهنما و تفاسیر آن اقدام به طرح مجدد گردد.

برای ارایه طرح مقاومسازی به روش ژاکت

بتنی ( Concrete Jacket ) میتوان در ETABS ، مقطع مورد نظر برای

ستون را مطابق با شرایط جدید تعریف نمود. برای تعریف مقطع میتوان از Section designer کمک گرفت. مقطع شامل بخش موجود و بخش تقویت شده آن به صورت ژاکت

بتنی میباشد. ژاکت

بتنی در پیرامون ( یا برخی وجوه خارجی ) مقطع موجود به صورت ترکیبی از

بتن و آرماتور خواهد بود. برای پیوستگی بین

بتن جدید و قدیم باید از روشهای اتصال تعریف شده مطابق فصل ۱۷ آیین نامه ACI 318-14 استفاده نمود. باید دقت نمود که اگر آرماتورهای موجود در قسمت ژاکت جهت تامین مقاومت لرزه ای مورد نظر باشند، باید ضوابط لرزه ای نظیر فواصل بین خاموتها برای آنها تامین گردد. ضمن اینکه باید ابعاد مقطع با شرایط جدید محدودیتهای هندسی مربوط به ضوابط لرزه ای مبحث نهم در فصل ۲۳ ، ضوابط حداقل و حداکثر درصد آرماتور و دیگر ضوابط لرزه ای فصل ۲۳ این آیین نامه را تامین نماید.

به عناصر ضعیف ، مقطع ساخته شده با شرایط جدید را اختصاص میدهیم و

سازه را با شرایط جدید

تحلیل و سپس

طراحیمیکنیم. با یک فرآیند سعی و خطا مقطع بهینه برای عناصر ضعیف را به دست می آوریم. طبعاً تغییر در مقاطع باعث تغییر در زمان_تناوب

سازه ، دریفت و …. میشود که لازم است این موارد نیز بازبینی گردد.

نهایتاً بعد از رسیدن به مقطع بهینه برای تقویت ستونها ، لازم است طرح مناسبی جهت اتصال

بتن قدیم و جدید ارایه دهیم. برای این موضوع میتوانیم از ضوابط فصل ۱۷ آیین نامه ACI318-14 کمک بگیریم. جهت استخراج نیروی موجود در مرز

بتن قدیم و جدید ، میتوانیم با استخراج نیروی برشی ، لنگر خمشی و نیروی محوری موجود در مقطع جدید ، مقدار تنش در مرز دو لایه

بتن را محاسبه کرده و طرح مناسبی جهت اتصال این دو ارایه نماییم.

مزایای استفاده از ژاکت بتنی

1. امکان اصلاح همزمان کلیه مشکلات سختی و مقاومتی در قابهای بتنی

2. اصلاح اتصالات در قابها

3. امکان اصلاح باربری ثقلی ستونها

4. سهولت ایجاد پیوستگی بین اعضا

5. عدم نیاز به پوشش ضد حریق

6. دخالت ناچیز در معماری

معایب استفاده از ژاکت بتنی

1. افزایش وزن قابل توجه در سازه

2. افزایش ابعاد تیر و ستونها و کاهش فضای مفید

3. زمان زیاد برای اجرای طرح

4. هزینه نسبتا زیاد

5. نیاز به قالب بندی و عملیات اجرایی متعدد

[caption id="attachment_3056" align="alignnone" width="821"]

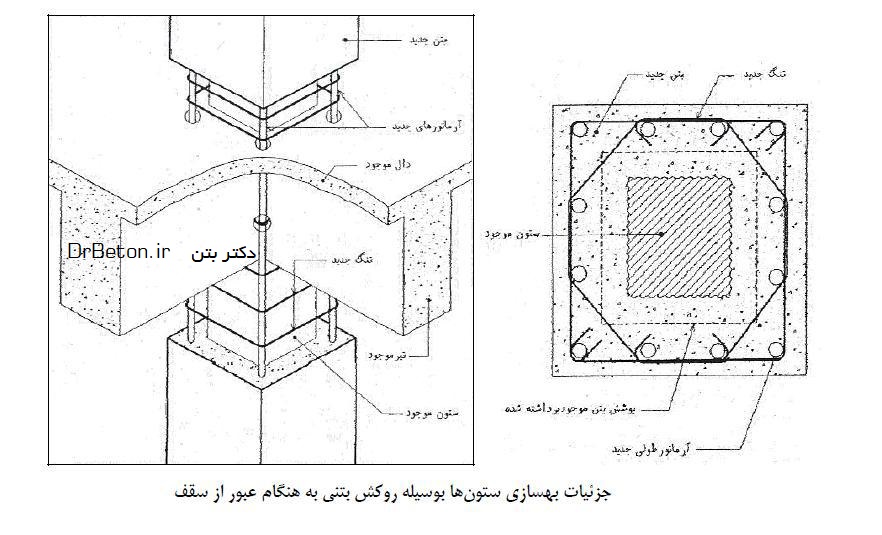

الف- بهسازی مقاومت خمشی ستون

ب-بهسازی مقاومت برشی ستون[/caption]

اگر بنا به دلایلی افزایش ظرفیت برشی بدون افزایش ظرفیت خمشی مد نظر باشد، پوشش بکار گرفته شده می تواند به سقف و تیرها متصل نباشد و اگر افزایش ظرفیت خمشی ستون نیز مد نظر است پوشش بکار گرفته شده باید از سقف عبور نماید.

روش استفاده از پیش تنیدگی موضعی و ژاکت بتنی به صورت ترکیبی در مقاومسازی تیرهای بتنی

بهسازی و مقاومسازی با ژاکت بتنی و فولادی[/caption]

بهسازی و مقاومسازی با ژاکت بتنی و فولادی[/caption]

الف- بهسازی مقاومت خمشی ستون

الف- بهسازی مقاومت خمشی ستون